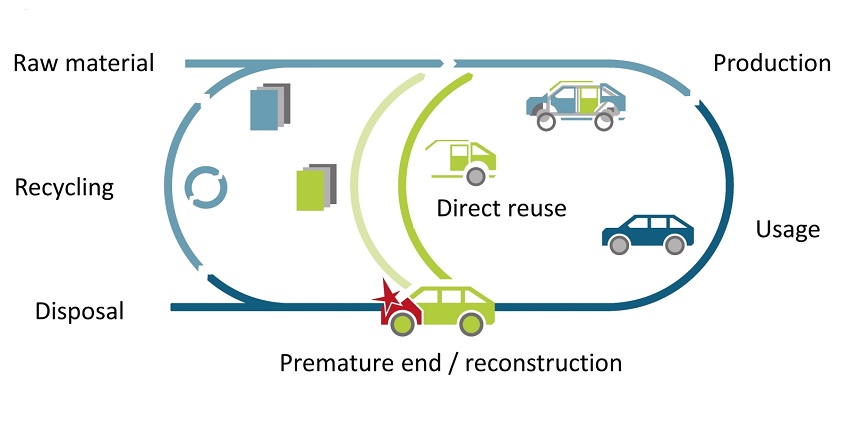

Gebrauchte und beschädigte Autos werden oft durch energieintensive Verschrottungsprozesse entsorgt. Auch wenn viele ihrer Teile noch voll funktionsfähig sind. Im Projekt EKODA entwickeln Fraunhofer-Forscher eine bessere Alternative. Zunächst prüfen sie jede Komponente in einem aufwändigen Testverfahren. Sie verwenden dann ein Bewertungssystem, um Empfehlungen für die Wiederverwendung dieser Komponenten zu generieren. Diese Strategie optimiert die Lebensdauer einzelner Komponenten. Dies ermöglicht eine nachhaltige Kreislaufwirtschaft im Mobilitätssektor.

Eine Kamera bewegt sich langsam auf einem Lithium-Ionen-Akku. Diese Batterie wurde gerade aus einem Autowrack gezogen. Die Kamera zeichnet Batterietyp, Modell, Seriennummer und Nennleistung (in Kilowatt) auf. Und gleicht diese Informationen dann mit einer internen Datenbank ab. Dann entfernt ein halbautomatisches System die Batterieabdeckung. Und dann folgen weitere Analysen. Ein Messsystem erfasst den aktuellen Ladezustand der Batterie, die Funktionsfähigkeit der Steuerelektronik und den Zustand der einzelnen Batteriezellen.

Analysen und Empfehlungen

Die Auswertesoftware wurde vom Fraunhofer-Institut für Werkzeug- und Formentechnik IWU entwickelt. Die Software verwendet diese Daten, um ein detailliertes Batteriezustandsprofil zu erstellen, und verwendet die Informationen, um Empfehlungen für die Wiederverwendung zu geben. Beispielsweise kann eine intakte Batterie, die erst drei oder vier Jahre alt ist, in einen Gebrauchtwagen des gleichen Typs übernommen werden. Ist der Energiespeicher älter, kann er eventuell in einer kleineren Landmaschine eingesetzt werden. Auch wenn der Akku mehrere defekte Zellen hat, kann er dennoch für den stationären Einsatz geeignet sein. Zum Beispiel als Stromspeicher in einer Photovoltaikanlage zu Hause.

Zweite Chance

Das Batteriesystem muss nicht entsorgt werden. Er bekommt eine zweite Chance, zugeschnitten auf seine spezifischen Fähigkeiten. Das gleiche Prinzip der Recherche und Wiederverwendung lässt sich auch auf andere Autoteile anwenden. „Entscheidend dabei ist, dass die einzelnen Komponenten in einem standardisierten und automatisierten Prozess sorgfältig zerlegt werden. Das ist notwendig, weil wir von Anfang an Wege finden müssen, Teile wiederzuverwenden“, sagt Dr. Uwe Frieß, Leiter Karosseriebau, Montage und Demontage am Fraunhofer IWU.

Auswertungssoftware

Ein Forscherteam des Fraunhofer IWU in Chemnitz entwickelt und optimiert derzeit das oben genannte Bewertungssystem. Die mit KI-Algorithmen ausgestattete Software ist eine der Kerntechnologien des EKODA-Projekts. Ziel dieses Projektes ist die Schaffung einer Kreislaufwirtschaft durch effizienten und wirtschaftlich tragfähigen Rückbau und Aufbereitung. Das Projekt wird durch eine Förderinitiative des Bundesministeriums für Bildung und Forschung (BMBF) unterstützt. Neben dem Fraunhofer IWU sind weitere Mitglieder am Konsortium beteiligt: das Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT in Oberhausen sowie eine Reihe von Industriepartnern.

Ehrgeiziges Ziel

Das Projekt hat ein ehrgeiziges Ziel. Dr. Frieß: „Wir wollen weg vom klassischen Recycling und sehen jedes Teil eines Autos als wertvolle Ressource, unabhängig davon, welche Funktion es aktuell im Fahrzeug erfüllt. Deshalb arbeiten wir an einer Strategie, um zu testen, ob diese separaten Teile in verschiedenen Kontexten wiederverwendet werden können. Forscher des Fraunhofer IWU arbeiten auch an Verfahren zur automatischen Demontage einzelner Komponenten. Durch die konsequente Anwendung dieser Strategie erhoffen sich die Forscher die Wiederverwendung aller Komponenten im Sinne einer Kreislaufwirtschaft. Da weniger neue Produkte hergestellt werden müssen, sinken Kosten und CO2-Emissionen. Es würde auch die Notwendigkeit verringern oder beseitigen, teilweise noch intakte Autos vorzeitig zu verschrotten. Oder um defekte Gebrauchtwagen in Länder des Südens zu exportieren. Aus ökologischer Sicht macht das keinen Sinn.

Körper, Getriebewellen, Zahnräder

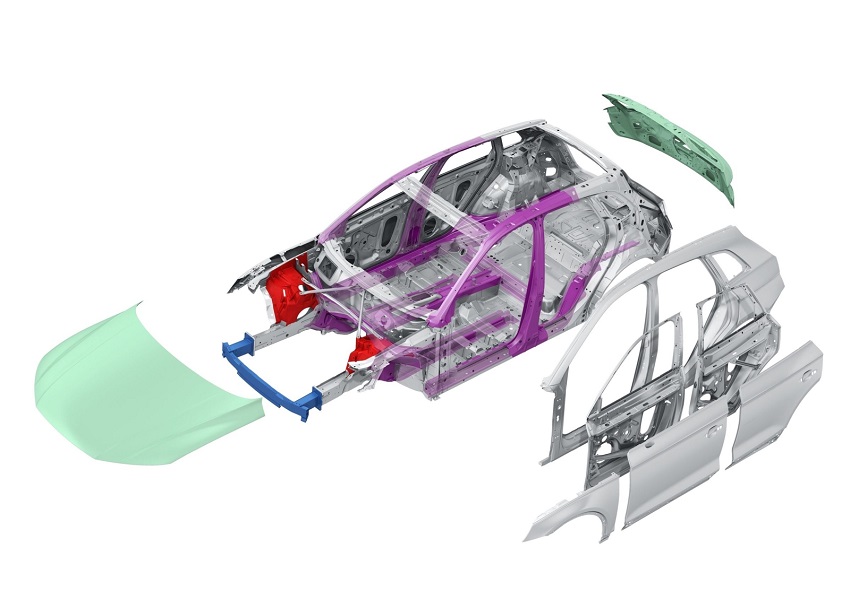

Die Chemnitzer Forscher analysieren nicht nur Batteriespeicher. Sie analysieren auch Teile wie Karosserie und Getriebe. Auch Teile des Antriebs können für eine Aufarbeitung geeignet sein. Beispielsweise wäre es lohnend zu versuchen, Stahlwellen durch einen Umformprozess zu reduzieren. Dies ermöglicht die Implementierung in eine andere Mobilitätsanwendung. „Ein Ritzel aus einem defekten Getriebe könnte in einem generalüberholten Elektroroller wiederverwendet werden, um nur ein Beispiel zu nennen“, sagte Dr. Friss. Das Fraunhofer IWU nutzt die Erfahrung seiner Forscher in der ressourceneffizienten Produktion sowohl im Bewertungssystem als auch bei der Entwicklung automatischer Demontage- und Metallbearbeitungsverfahren bei der Sanierung.

Dynamische Updates in Echtzeit

Bei der Entwicklung und Ausgestaltung des Bewertungssystems wollen die Forscher noch weiter gehen. Sie betrachten Lieferketten, Werkstätten und Autodemontagebetriebe. Deren Bedarf oder Ersatzteilwünsche können zukünftig in die Datenbank des Bewertungssystems aufgenommen werden. Das System kann dann erkennen, dass das bestimmte Teil, das es testet, beispielsweise von einer örtlichen Werkstatt benötigt wird, die einen defekten Traktor repariert. Die Automobilindustrie und ihre Zulieferer könnten so neue Geschäftsfelder bilden. Diese Verbindungen konzentrieren sich darauf, nachhaltige Wege zur Nutzung aller Räume zu organisieren. Ein weiterer Forschungspartner im Projekt, das Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT, entwickelt zirkuläre Geschäftsmodelle, die in unterschiedlichen Branchen effektiv angewendet werden können.

Statue: Körperteile werden auch als potenzielle Ressource angesehen, die zur Wiederverwendung in anderen Produkten zerlegt, umgeformt und wiederaufbereitet werden können. (Foto: Fraunhofer IWU)

„Analyst. Totaler Alkoholkenner. Stolzer Internet-Fan. Ärgerlich bescheidener Leser.“