Datum: 10.11.2022

Von: Metaal Nieuws

Lesezeit: mehr als 5 Minuten

Aesculap verfügt über einen hochwertigen Prototypenbau, in dem nahezu alle Produktneuentwicklungen Gestalt annehmen. Auch die Herstellung von Mehrzweckwerkzeugen ist von großer Bedeutung. Produziert werden Folgeverbundwerkzeuge, Spritzguss- und Schmiedewerkzeuge, Tiefziehwerkzeuge, Vorrichtungen und sogar Sonderbearbeitungswerkzeuge. Hans Keller verantwortet beide Bereiche: „Ob Maschinen, Werkzeuge oder Software, wir beobachten die Marktentwicklung genau und investieren dort, wo wir uns verbessern können.

Prototypen bauen

Einer der Leiter des Prototypenbauteams ist Frank Fedtke, ein Pionier der CAM-Programmierung bei Äskulap. Er erinnert sich: „Zunächst war das Fräsen – und damit die CAM-Programmierung – auf Maschinen mit drei Linearachsen beschränkt. Beim Hinzufügen von Maschinen mit einer zusätzlichen Drehachse konnten die Anforderungen auch mit unserer damaligen Programmiersoftware bewältigt werden. Als dann 5-Achs-Bearbeitungszentren auftauchten, waren diese für die Fertigung unserer komplexen, teilweise frei geformten Prototypen sehr interessant, aber unsere Software erlaubte es uns nicht, geeignete NC-Programme selbst zu erstellen. Dafür mussten wir auf externe Partner zurückgreifen. Schon als unser damaliges CAM-System die ersten 5-Achs-Strategien anbot, dauerten die Berechnungen viele Stunden und die Ergebnisse waren unsicher.

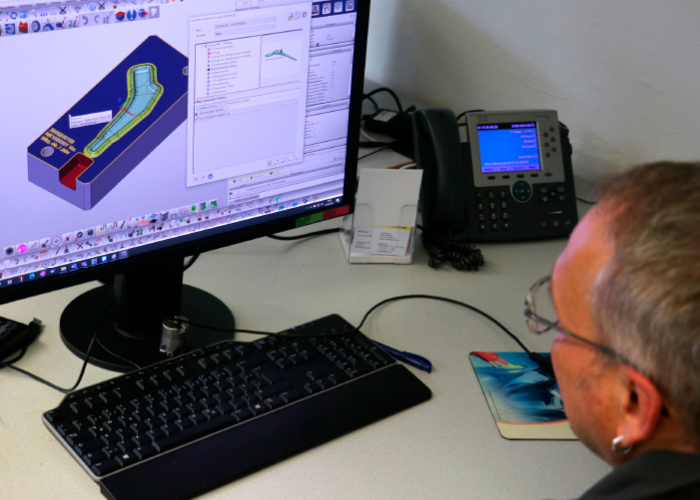

2013 entschied sich Aesculap für die Entwicklung des CAM-Systems hyperMILL von Aufgeschlossen im Prototypenbau getestet werden. „Für uns im Prototypenbau, wo wir viele verschiedene Teile herstellen müssen, erschien uns dieses CAD/CAM-System ideal. hyperMILL bot schon damals unterschiedliche Einstellstrategien an, damit wir für jede Geometrie und jede unserer Maschinen passende Fräsbahnen erstellen konnten.

Große bis kleine Knieimplantate: Mit hyperMILL lassen sich alle Größen von gedruckten Implantaten sicher ausarbeiten.

Nach der Teststation folgte der Kauf von zwei Lizenzen. Bereits nach einem Jahr hat sich die Investition amortisiert. Weitere Lizenzen folgten. Der Umfang der von Open Mind angebotenen Bearbeitungsstrategien hat sich ebenfalls erweitert und erweitert sich weiter. „Fast jede Neuentwicklung produzieren wir zunächst in einem Stück oder in Kleinserie“, sagt Fedtke. „Das sind chirurgische Elemente, aber auch Gehäuse, Motoren und andere Komponenten für unsere Power Systems, also unsere Elektrowerkzeuge.“ Auch für Spezialimplantate (Knie, Hüfte, Wirbelsäule) ist das Prototyping zuständig. Diese werden fast immer 3D-gedruckt und dann maschinell bearbeitet.

Verschiedene 5-Achs-Strategien

Zu den am häufigsten verwendeten hyperMILL-Strategien im Prototypenbau zählt Fedtke beispielsweise das 5-achsige äquidistante Schlichten. Ermöglicht das Arbeiten auf steilen und ebenen Flächen in einem Arbeitsgang. Das Ergebnis ist ein glatter, ruckfreier Übergang zwischen einzelnen Werkzeugwegen, wodurch optimale Oberflächen entstehen. Dadurch ergeben sich kürzere Nachbearbeitungszeiten.

Formenbau

Nach den Erfahrungen im Prototypenbau ist auch der Formenbau frühzeitig auf hyperMILL umgestiegen. Auch hier kommen unterschiedliche Lizenzen zum Einsatz. Fedtke: „Wir können beachtliche Einsparungen bei der Programmierung, aber auch bei der Rechen- und Bearbeitungszeit erzielen. Ein Beispiel sind Tiefziehformen für Sterilcontainer. Das sind Schachteln, in denen das Implantat und alle für die Operation notwendigen Instrumente steril geliefert werden. Fedtke: „Bisher stellte uns die Programmierung simultaner 5-Achs-Fräsbahnen in tiefen Kavitäten vor erhebliche Probleme, nicht zuletzt weil eine hohe Oberflächengüte gefordert war. Die Berechnungszeiten betrugen über 12 Stunden und wir mussten sicherstellen, dass die Berechnung ohne Unterbrechung durchgeführt wird. Dank hyperMILL brauchen wir nur 8,5 Stunden, um zu einem sicheren NC-Programm zu kommen.

Herstellung von Schmiedewerkzeugen

Die neueste Lizenz, in die Aesculap Moldbouw investiert hat, ist das hyperMILL Automation Center, mit dem sich komplexe Prozessabläufe standardisieren und automatisieren lassen. Die Funktionen basieren zwar auf der Technologie von Funktionen und Makros, aber die Automatisierungsmöglichkeiten gehen weit darüber hinaus.

Aber zuerst der Grund für die automatisierte Programmierung. Rund 200 verschiedene Standard-Hüftprothesen von Aesculap gibt es, die sich vor allem in Größe und geometrischen Details unterscheiden. Aesculap benötigt für seine Produktion eine Vielzahl von Schmiedegesenken. Bis vor kurzem fertigten Werkzeugbauer sie auf einem 5-Achs-Bearbeitungszentrum mit zweiachsigem Pendeltisch. Sie fügten der Maschine ein automatisches Be- und Entladesystem für sechs Paletten hinzu. Sie wählten auch neue Werkzeuge für eine noch effizientere Bearbeitung aus. Ergebnis: Insgesamt 1800 Fräsprogramme mussten neu geschrieben werden. Per Hand hätte das etwa zwei Stunden pro Sendung gedauert.

Automatisierte Programmierung

Es muss schneller gehen, dachten sich die Werkzeugbauer und wandten sich an Open Mind. Sie einigten sich auf ein gemeinsames Projekt, bei dem sie die Dienste der Automatisierungsexperten von Open Mind in Anspruch nehmen würden, um die Schmiedewerkzeuge neu zu programmieren. Als Entwicklungswerkzeug für diese anspruchsvollen automatisierten Prozesse nutzen sie das eigenentwickelte hyperMILL Automation Center Advanced.

Michael Greisinger von Open Mind erklärt: „Das hyperMILL Automation Center Advanced basiert auf unserem CAM-System hyperMILL und der CAD-Software hyperCAD-S. Es bietet eine Technologie, die weit über die Automatisierung standardmäßiger geometrischer Eigenschaften hinausgeht. Die Eigenschaften der CAD-Modelle spielen eine untergeordnete Rolle. Das Hauptaugenmerk liegt auf den Elementen, die ein CAD-Modell enthalten kann. Vielfältige Template-Funktionen ermöglichen erfahrenen hyperMILL-Anwendern, individuelle Prozessschritte zu definieren. Es ermöglicht auch, komplexe Prozesse zu definieren und zu standardisieren.

Seine Empfehlung: „Die Automatisierung des Programmierprozesses ist immer interessant, wenn es darum geht, Teilefamilien zu bearbeiten. Grundsätzlich sollten mehrere gleichartige Teile programmierbar sein, die sich in der Größe, aber auch in der Anzahl und Form von Flächen, Löchern, Gewinden etc. unterscheiden. bearbeitet werden.

2 Stunden bis 12 Minuten

An dem Projekt für Aesculap war Anwendungstechniker Thilo Hagen beteiligt. Das Ergebnis überzeugte ihn vollends: „Es ist uns gelungen, die Programmierzeit auf 12 Minuten zu reduzieren. Der Kauf der Software war somit nur noch eine Formsache. Seitdem hat Hagen das Automatisierungstool bereits für sieben Projekte unterschiedlicher Größe eingesetzt: „Dabei geht es zum Beispiel um einfachere Teile wie Wasserstrahlaufnahmen oder Gussbacken für die Endbearbeitung von Zahnersatz.“ Anspruchsvoller ist das letzte Projekt, die Programmierung von Brunnenabdeckungen. Dann sparen Sie letztendlich mehr Zeit.

„Analyst. Totaler Alkoholkenner. Stolzer Internet-Fan. Ärgerlich bescheidener Leser.“